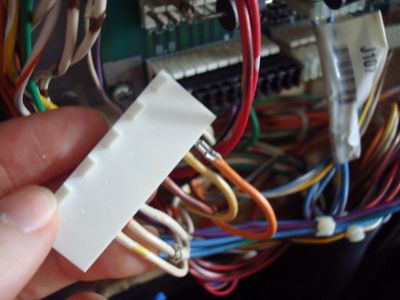

Connecteur Molex

Dans les flippers, il y a de nombreux connecteurs qui permettent de relier les fils aux cartes électroniques.

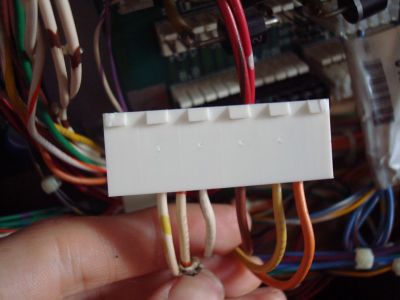

On trouve par exemple des connecteurs de marque Molex comme celui-ci :

1 Remplacer un connecteur Molex

Matériel nécessaire :

- Une pince à sertir pour connecteur Molex

- Un connecteur Molex femelles (Il existe plusieurs nombres de voies et différents pas)

- Des cosses trifurcons

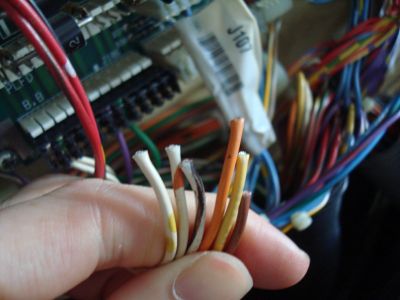

Section des fils

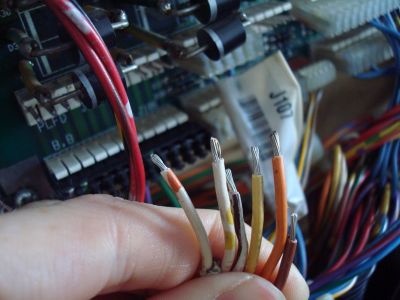

Dénudage

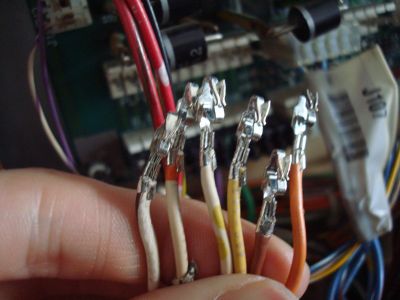

Pose des cosses avec la pince à sertir

Les cosses sont fixées (Si une cosse est mal sertie, comme certaines ci-dessous, il est conseillé d'ajouter un peu d'étain pour les consolider ...)

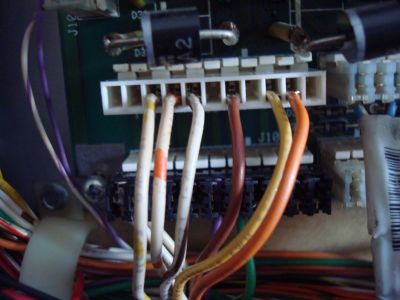

Insertion des fils dans le connecteur

Voilà, le connecteur est branché

2 Sertir une cosse molex

Dans cette partie nous allons nous focaliser sur le sertissage d'une cosse.

Tout d'abord étudions la constitution d'une cosse .

2.1 Anatomie d'une cosse

2.2 Cosse correctement sertie

2.3 Les erreurs courantes

2.3.1 Hauteur de sertissage incorrecte

La hauteur de sertissage est un des aspects les plus importants d'un sertissage. La bonne hauteur est dépend du type de fil utilisé. Molex fournit la bonne hauteur à utiliser pour chaque type de fil.

Une hauteur trop petite apparaît lorsqu'on serre trop avec la pince à sertir.

Cela peut abîmer les brins au niveau de la partie contact.

Une trop grande hauteur de sertissage signifie que les brins ne sont pas assez compressés.

Dans ce cas, le contact entre le fil et la cosse est réduit.

2.3.2 Mauvaise fixation du fil

La partie de la cosse qui compresse l'enveloppe isolante du fil ne doit pas être trop serrée.

Si cette partie n'est pas assez serrée, la fil va bouger, et cela ne convient pas non plus car les brins pourraient se briser au niveau du contact.

2.3.3 Perte de brins

C'est lorsque certains brins ne sont pas enfermés par la cosse. Cela réduit la solidité du connecteur, ainsi que sa capacité de transport de courant. Pour éviter ce problème, il est conseillé d'enrouler les brins juste après le dénudage.

2.3.4 Dénudage trop court

Lorsque le dénudage du fil est trop court, le contact entre la cosse et les brin se trouve réduit ...

2.3.5 Fil inséré trop loin

Autre problème courant : Le fil est inséré trop profondément dans la cosse. Cela réduit le contact entre métaux dans la partie de conduction de la cosse. De plus cela crée un contact entre le métal et plastique (cosse et enveloppe isolante), ce contact n'est évidemment pas conducteur mais en plus il réduit la solidité de l'attachement entre le fil et sa cosse. Un contact entre métaux et plus solide qu'un contact entre plastique et métal. D'autre part, si le fil est enfoncé trop profondément il peut bloquer la broche du connecteur mâle, c'est à dire l'empêcher de se loger dans le connecteur femelle. Autre problème possible dans ce cas, le connecteur mâle peut carrément repousser la cosse et la détacher du connecteur femelle. 400px

2.3.6 Cosse banane

La cosse est tordue, elle prend la forme d'une banane. Cela empêche la cosse de s'insérer correctement dans son réceptacle. Cela peut aussi bloquer la broche du connecteur mâle.

2.3.7 Cosse endommagée

Il arrive qu'on casse la cosse lorsqu'on presse dessus avec la pince à sertir.

C'est souvent la butée de blocage qui subit les dégâts. La cosse risque alors de trop s'enfoncer dans le connecteur réceptacle.

2.3.8 Problèmes de rebords

Au niveau de la partie de conductrice de la cosse, il doit y avoir un léger rebord. Si ce rebord est absent ou trop petit, les brins risquent d'être coupés.

Si le rebord est trop prononcé, cela réduit le contact entre les brins et la cosse, ce qui pose problème.

2.3.9 Tiges de blocages

Il existe de petites tiges de chaque côté de la cosse. Leur rôle est de bloquer cette dernière une fois qu'elle a été insérée dans son réceptacle. Si on tire sur le fil de la cosse, ce sont des tiges de blocage qui vont l'empêcher d'être délogées du réceptacle. Ces tiges ne doivent pas être aplaties sinon elles ne pourront pas remplir leur rôle. 400px